공법 특징 및 장점

•가장 경제적이며 품질을 보장하는 공법이다.

•레이져스크리드 장비를 사용하여 Fast-track시공이 가능하며 하루에 최대 2000 m2면적까지 타설할 수 있다.

•품질관리를 통하여 바닥의 크랙을 방지할 수 있다.

•철근을 사용하지 않기 때문에 비용 및 시간을 절약할 수 있다.

•조인트 부분은 유지관리가 필요하다.

•Steel Fabric (Weld Mesh)를 사용하는 경우에는 Dry Shake시공이 필요하지 않다.

•Steel Fabric (Weld Mesh)를 사용하는 경우에는 Fiber노출현상이 없다.

•TR-34의 ‘FM2’ 평탄도까지 시공이 가능하다

디자인 및 시방

현대의 SOG 디자인은 Ultimate Flexural Strength (극한휨강도)를 사용하기 때문에 슬라브의 두께가 설계에서 가장 중요한 역할을 한다. 슬라브에 Restrained Saw Cut 조인트를 시공하여 건조수축으로 인한 Tensile Stress를 제거하여 Random Cracking을 방지한다. Flexural Stress에 저항하는 Reinforcement는 사용하지 않는다. 그러나 만약 크랙이 발생시 슬라브가 충분한 Ductility 혹은 Toughness를 확보할 수 있도록 일정한 양의 Reinforcement가 필요하다.

지질은 Elastic하며 적합하고 균일한 성분으로 구성되어 있다고 가정한다. Sub Grade의 지반반력계수 (Modulus of Sub-Grade Reaction)은 최소 0.035 N/mm3이상을 일반적으로 사용하며, 엔지니어는 바닥설계시 지질이 과도하게 장기침하 혹은 부등침하가 발생하지 않는지 확인하여야 한다. 따라서 건축주가 전문지질엔지니어에 의뢰하여 지질조사보고서 및 Borehole 로그등에 대한 분석을 하여 지질조건이 SOG를 시공하는데 적합한지 여부에 대한 조언을 구하는 것이 좋다. 평판재하시험을 통하여 지반반력계수를 확인하게 된다.

현대의 설계기준을 따르기 때문에, 슬라브 두께는 점점 얇아지는 추세이다. 결과로 바닥설계자는 주의깊게 조인트사이의 Load Transfer 및 바닥의 품질문제 즉, 휨 현상 및 크랙제어등에 대하여 검토 하여야 한다. 2차 Reinforcement로 단열의 Steel Fabric 혹은 20 ~ 30 kg/m3의 Steel Fiber를 사용한다. Steel Fabric은 Saw Cut 조인트를 관통하여 설치하여 적합한 Load Transfer기능을 갖게 된다.

Steel Fabric Reinforcement의 면적은 약 0.1 ~ 0.125%를 사용하여, 건조수축에 의한 Restraint를 방지하게 된다. 설계이론이 슬라브 표면에 발생하는 크랙을 방지하는 것이기 때문에, 사용되는 Steel Fabric은 소량이며, 설치위치는 크게 중요하지 않다. 최근 설계에서는 Steel Fabric을 슬라브 단면 하부에 시공토록 하고 있다. Steel Fiber를 사용하는 경우 보다 크랙에 대한 관리가 우수하겠지만, 사용량이 적기 때문에 Saw Cut Joint에 Load Transfer기능에 제한을 받게 되며, 이에 따라 부등침하에 대한 위험성이 크게 증가하게 된다.

슬라브의 기능시방 (Performance Specification)과 관련하여 CoGri Korea는 U.K. Concrete Society의 Technical Report No 34의 바닥평탄도(Floor Flatness) 및 마모저항도 (Abrasion Resistance)를 사용할 것을 추천한다. 적합한 바닥평탄도는 (일반적인 물류창고의 경우) 지게차의 인상높이에 따라 Table 4.2에서 선택하게 되며, 삼방향지게차를 사용하는 경우에는 Table 4.3을 사용한다. 일반적으로 하루에 대규모 면적을 한꺼번에 시공하는 경우에는 달성할 수 있는 최대 바닥평탄도가 FM2 Special까지이며, 이는 전문콘크리트 바닥시공업체를 기준으로 한다.

당사는 건축주가 언제나 자신이 투자한 것을 확인하여야 한다고 믿고 있습니다. 따라서 당사는 언제나 제 3의 전문검수회사에서 TR-34기준에 따라 완성된 바닥을 검수할 것을 권고하고 있습니다.

시공법

우선 시공전에 건물이 완벽히 Enclosed상태에서 외부 기후에 대한 영향이 없이 Sub Base공사 및 바닥공사가 수행되어야 하는 것이 매우 중요하다. 200 mm 두께의 Sub Base는 고른 입도의 건조한 재료를 사용하여야 하여, 슬라브의 하중이 고르게 Sub Grade에 전달될 수 있도록 하여야 한다. Sub Base는 잘 다진 후 표면이 최대한 부드럽고 평탄하게 마감하여 슬라브의 건조수축을 방해하지 않도록 하여야 한다. 수축에 대한 방해가 발생하는 경우 Mid Panel Cracking이 발생할 수 있습니다. Sub Base의 레벨은 +0/-25 mm를 유지하여 실제 슬라브 두께가 설계상 두께를 보장할 수 있어야 한다. 건축주는 슬라브 디자인을 주의깊게 확인하여 만약 Sub Base 마감레벨이 +/- 15 mm등으로 되어서 180 mm 슬라브 두께가 150 mm로 시공되는 경우가 없도록 하여야 한다.

[ Sub Base 불량으로 인한 시공한 바닥의 두께편차가 130 mm에서 190 mm에 이르고 있는 상태]

당사 엔지니어가 Sub Base를 인수 한 후, SOG 시공과 관련한 사전공사를 시행한다. 슬라브는 Sub Base와 완벽히 분리되도록 0.3 mm 두께의 Slip Membrane을 300 mm가 겹치도록 하여 Taping처리한다. 슬라브는 구조물 혹은 슬라브의 침하시를 대비하여 모든 고정된 구조물과 완벽히 분리시킨다. 콘크리트의 건조수축에 대한 방해가 없도록 Formed 및 Induced Joint Lay Out은 주의깊게 계획하여여 하며 특히 기둥주변에 대한 주의가 필요하다. 모든 콘크리트 바닥공사에서 성공하기 위한 주요 항목은 모든 단계에 대하여 디테일에 대한 집중이며, 이 때문에 CoGri Korea는 바닥공사의 모든 단계마다 현장관리, 감독, 품질유지등에 모든 노력을 기울이고 있다.

SOG 바닥에서 시공조인트는 많은 경우 20 ~ 25 mm까지 벌어질 수 있으며 이는 주로 건조수축에 기인한다. 시공조인트는 바닥에서 가장 약한 부위이며, 특히 벌어진 조인트사이로 잦은 주행이 발생하는 경우는 특히 약하게 된다. 따라서 Load Transfer가 가능하도록 독립적인 Plate Dowel이 부착된 Armoured Joint System을 시공조인트로 사용하도록 적극 제안한다. 이를 통하여 슬라브 조인트 엣치부분에 대하여 지게차 주행시에도 파손을 방지할 수 있으며, 필요한 장기적인 내구성을 확보하게 된다. 또한 건조수축에 대한 Restraint를 방지할 수 있다. 그러나 건축주는 당사의 Armoured Joint System을 도용하여 사용하고 있는 제품이 바닥에 더 큰 Damage를 줄 수 있음도 이해하여야 한다.

레미콘 배합은 건조수축을 최소화하고 고품질의 미장이 가능하도록 디자인하여야 한다. 당사 엔지니어에 의하여 모든 프로젝트마다 광범위한 시험배합을 시행하게 된다. CoGri Korea 프로젝트 엔지니어가 사전작업에 대한 검수 및 승인을 한 후, 타설 및 미장작업을 하게 되며, 하루 최대 면적은 2,000 m2까지 작업가능하다. 엄격한 품질관리 프로그램에 따라 콘크리트 현장조달 및 타설을 관리하게 된다.

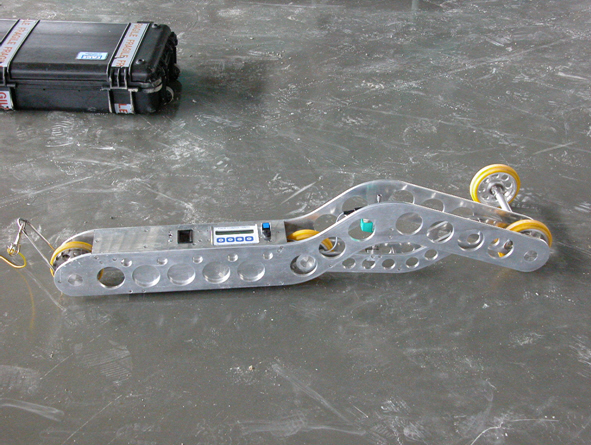

콘크리트는 레미콘 트럭에서 직접 투하하게 되며 CoGri Korea의 S-240 레이져스크리드 장비를 이용하여 다짐 및 Screeding작업을 한다. 만약 Steel Fabric을 사용하는 경우에는 ‘Just In Time’공법을 사용하여 콘크리트를 Screeding하기 전에 적합한 높이의 스페이셔를 사용하여 Lift Up하게 된다. 만약 Steel Fiber를 사용하는 경우에는 Fiber가 표면에 노출되는 것을 방지하기 위하여 Dry Shake를 사용할 것을 적극 제안한다. 콘크리트가 경화됨에 따라 다양한 기계미장장비 및 단계별 시공을 통하여 바닥을 고품질의 Burnished로 마감하게 되면, 강한 마모저항도를 갖춘 노출콘크리트로 마감하게 된다.

바닥의 장기적인 내구성 및 높은 마모저항도를 위하여 콘크리트에 대한 양생은 매우 중요하다. 이를 위하여 기계미장이 완료된 후 즉시 고품질의 Curing Compound를 살포하여야 한다. 단지 미장이 끝난 바닥을 얇은 비닐로 덮어놓는 것은 콘크리트에서 수분이 증발되는 것을 막지 못하기 때문이다. CoGri Korea는 특별한 액상하드너를 사용하지 않고 높은 수준의 품질관리 및 바닥미장을 통하여 BS 8204의 AR Special Class를 만족하는 마모저항도 바닥을 완성한 경험을 갖고 있다.

콘크리트 바닥이 충분히 경화되어 파손없이 Cutting을 할 수 있게 되면 (일반적으로 타설 후 24 ~ 48시간 이내), 유도조인트를 시공한다. 두께는 슬라브 두께의 1/3부터 1/4에 이르게 하며, Cutting폭은 약3 mm이다. 초기단계에서 Cutting을 하기 위하여 Soff-Cut Floor Saw를 사용하기도 하지만 바닥품질에 차이가 없기 때문에, 사용되는 장비 및 공법은 바닥시공회사에서 선호하는 방법을 따르게 된다.

CoGri Korea는 바닥을 사용하기 바로 전에 (가능한 늦게) Saw Cut조인트에 대한 실런트 시공을 제안하며, 사용되는 재료는 고품질의 Medium Grade Joint Sealant를 추천한다. 본 재료는 초기 12개월동안 발생하는 건조수축에 의한 조인트 벌어짐에 유연하게 대처할 수 있으며, 동시에 조인트 엣지부분에 필요한 보호재역할을 할 수 있기 때문이다. 당사는 조인트실런트의 경우 장기적인 유지관리비용 절감을 위하여 바닥시공 1 ~ 2년 후 Shore A Hardness (65이상)제품으로 교체할 것을 제안한다.

바닥시공이 완료된 후 즉시 검수를 하여 바닥이 원하는 시방에 부합하는지 여부를 확인하여야 한다. 이를 통하여 건축주는 투자한 만큼의 품질을 확보하였는지 확인할 수 있기 때문이다.